Produción de petróleo en campos petrolíferos

Como funcionan as liñas de control nos pozos?

As liñas de control permiten a transmisión de sinais, permiten a adquisición de datos de fondo de pozo e permiten o control e a activación dos instrumentos de fondo de pozo.

Os sinais de mando e control pódense enviar desde un lugar na superficie á ferramenta de fondo do pozo.Os datos dos sensores de fondo de pozo pódense enviar aos sistemas de superficie para a súa avaliación ou uso en determinadas operacións de pozo.

As válvulas de seguridade de fondo de pozo (DHSV) son válvulas de seguridade subsuperficiais controladas por superficie (SCSSV) operadas hidráulicamente desde un panel de control na superficie.Cando se aplica presión hidráulica por unha liña de control, a presión forza a que un manguito dentro da válvula se deslice cara abaixo, abrindo a válvula.Ao soltar a presión hidráulica, a chave péchase.

As liñas hidráulicas de fondo de pozo de Meilong Tube utilízanse principalmente como condutos de comunicación para dispositivos de fondo de pozo operados hidráulicamente en pozos de inxección de petróleo, gas e auga, onde se require durabilidade e resistencia a condicións extremas.Estas liñas pódense personalizar para unha variedade de aplicacións e compoñentes de fondo de pozo.

Todos os materiais encapsulados son hidrolíticamente estables e son compatibles con todos os fluídos típicos de finalización de pozos, incluído o gas de alta presión.A selección do material baséase en varios criterios, incluíndo a temperatura do fondo do pozo, dureza, resistencia á tracción e á rotura, absorción de auga e permeabilidade ao gas, oxidación e resistencia á abrasión e química.

As liñas de control sufriron un amplo desenvolvemento, incluíndo probas de esmagamento e simulación de pozos en autoclave de alta presión.As probas de esmagamento en laboratorio demostraron o aumento da carga baixo a cal os tubos encapsulados poden manter a integridade funcional, especialmente cando se usan "fíos de parachoques".

Onde se utilizan as liñas de control?

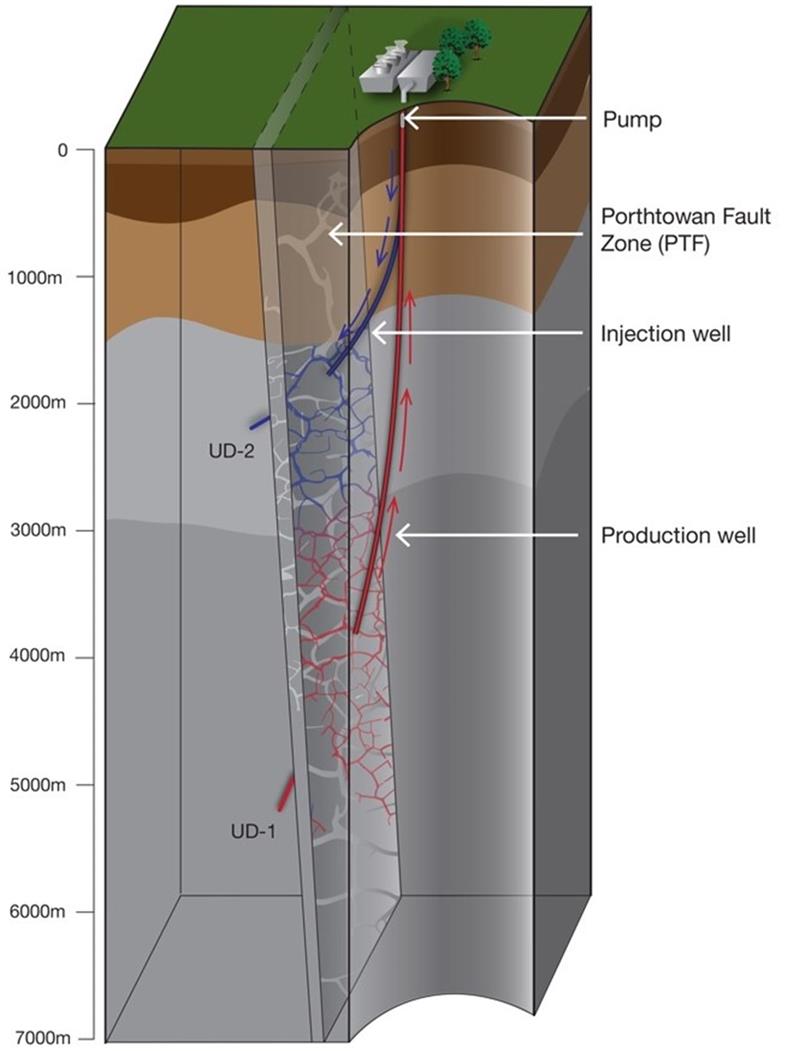

★ Pozos intelixentes que requiren a funcionalidade e os beneficios de xestión de encoros dos dispositivos de control remoto de fluxo debido aos custos ou riscos das intervencións ou á incapacidade de soportar a infraestrutura de superficie necesaria nun lugar remoto.

★ Entornos terrestres, plataformas ou submarinos.

Xeración de enerxía xeotérmica

Tipos de plantas

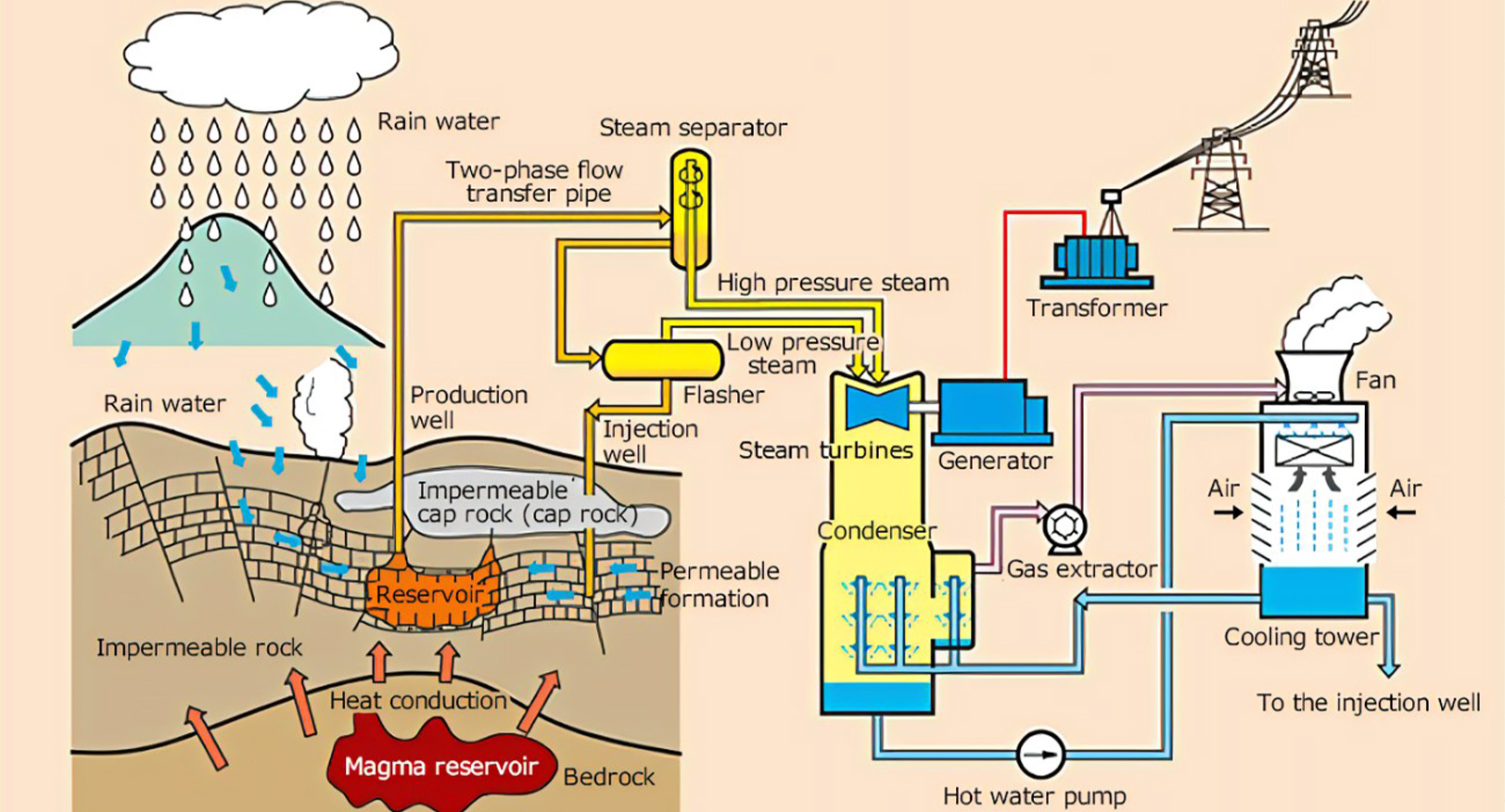

Existen basicamente tres tipos de centrais xeotérmicas utilizadas para xerar electricidade.O tipo de planta está determinado principalmente pola natureza do recurso xeotérmico no lugar.

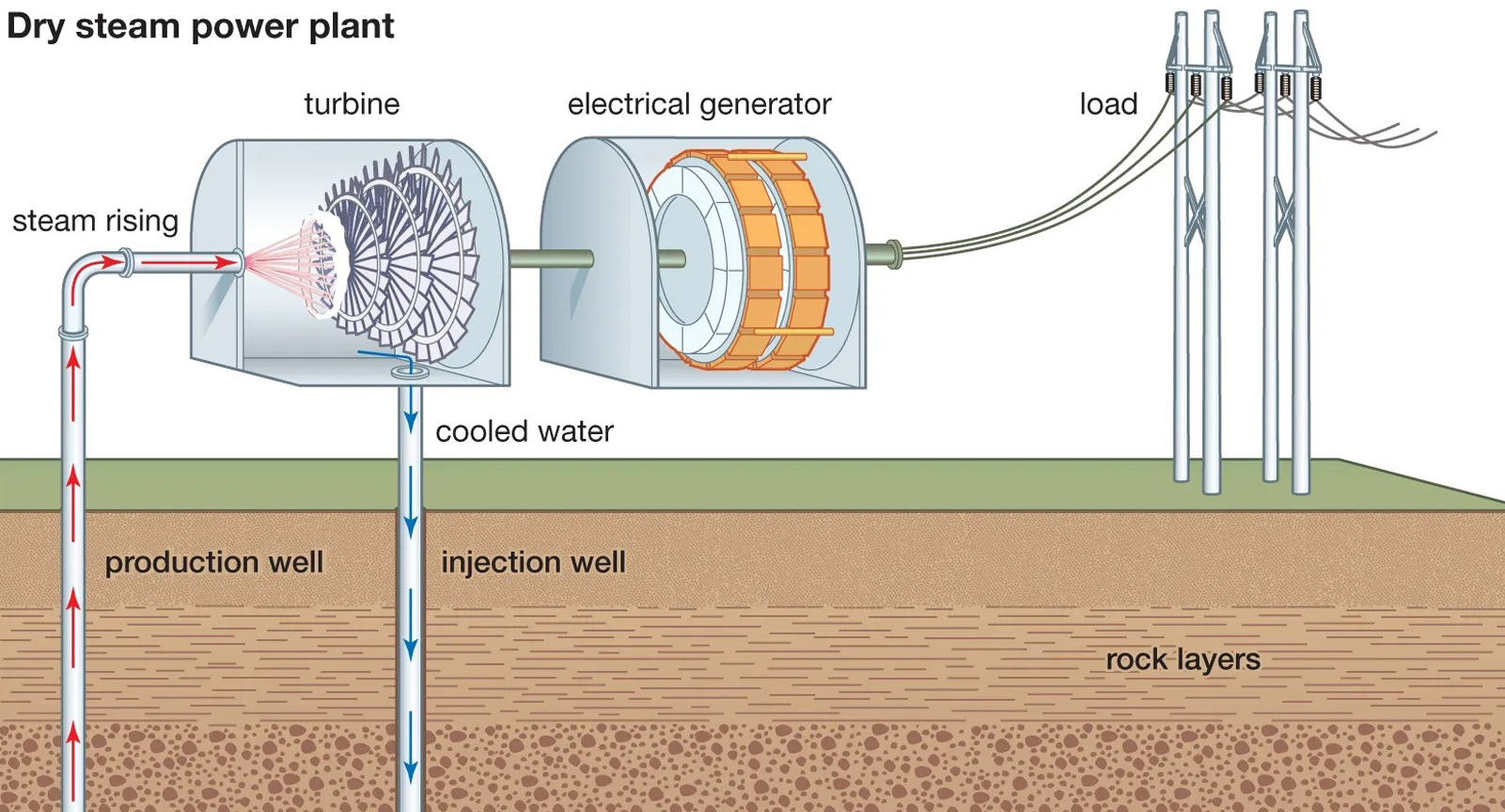

A chamada central xeotérmica de vapor directo aplícase cando o recurso xeotérmico produce vapor directamente do pozo.O vapor, despois de pasar por separadores (que eliminan pequenas partículas de area e rochas) envíase á turbina.Estes foron os primeiros tipos de plantas desenvolvidas en Italia e nos EE. UU. Desafortunadamente, os recursos de vapor son os máis raros de todos os recursos xeotérmicos e só existen en poucos lugares do mundo.Obviamente as plantas de vapor non se aplicarían aos recursos de baixa temperatura.

As plantas de vapor flash empréganse nos casos en que o recurso xeotérmico produce auga quente a alta temperatura ou unha combinación de vapor e auga quente.O fluído do pozo envíase a un tanque de flash onde unha parte da auga fai vapor e é dirixida á turbina.A auga restante diríxese á eliminación (xeralmente a inxección).Dependendo da temperatura do recurso, pode ser posible usar dúas etapas de tanques flash.Neste caso, a auga separada no tanque da primeira etapa é dirixida a un tanque de flash da segunda etapa onde se separa máis vapor (pero a menor presión).A auga restante do tanque da segunda etapa é entón dirixida á eliminación.A chamada planta dobre flash entrega vapor a dúas presións diferentes á turbina.De novo, este tipo de plantas non se poden aplicar a recursos de baixa temperatura.

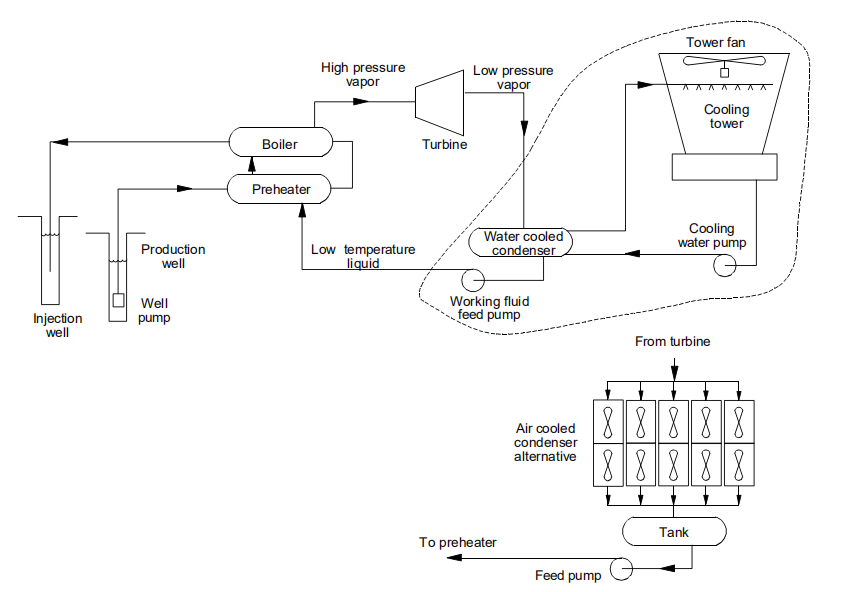

O terceiro tipo de central xeotérmica chámase planta binaria.O nome deriva do feito de que se usa un segundo fluído nun ciclo pechado para operar a turbina en lugar de vapor xeotérmico.A figura 1 presenta un diagrama simplificado dunha planta xeotérmica de tipo binario.O fluído xeotérmico pasa por un intercambiador de calor chamado caldeira ou vaporizador (nalgunhas plantas, dous intercambiadores de calor en serie o primeiro un prequentador e o segundo un vaporizador) onde a calor do fluído xeotérmico transfírese ao fluído de traballo facendo que ferva. .Os fluídos de traballo anteriores en plantas binarias de baixa temperatura eran refrixerantes CFC (tipo freón).As máquinas actuais usan hidrocarburos (isobutano, pentano, etc.) de refrixerantes tipo HFC co fluído específico elixido para coincidir coa temperatura do recurso xeotérmico.

Figura 1. Central xeotérmica binaria

O vapor do fluído de traballo pásase á turbina onde o seu contido enerxético convértese en enerxía mecánica e entrégase a través do eixe ao xerador.O vapor sae da turbina cara ao condensador onde se converte de novo nun líquido.Na maioría das plantas, a auga de refrixeración circula entre o condensador e unha torre de refrixeración para rexeitar esta calor á atmosfera.Unha alternativa é utilizar os chamados "dry coolers" ou condensadores arrefriados por aire que rexeitan a calor directamente ao aire sen necesidade de auga de arrefriamento.Este deseño elimina esencialmente calquera uso de auga por parte da planta para o arrefriamento.O arrefriamento en seco, porque funciona a temperaturas máis altas (especialmente na estación clave de verán) que as torres de refrixeración, produce unha menor eficiencia da planta.O fluído de traballo líquido do condensador é bombeado de volta ao prequentador/vaporizador de maior presión pola bomba de alimentación para repetir o ciclo.

O ciclo binario é o tipo de planta que se utilizaría para aplicacións xeotérmicas de baixa temperatura.Actualmente, os equipos binarios dispoñibles están dispoñibles en módulos de 200 a 1.000 kW.

FUNDAMENTOS DA CENTRAL ELÉCTRICA

Compoñentes da central eléctrica

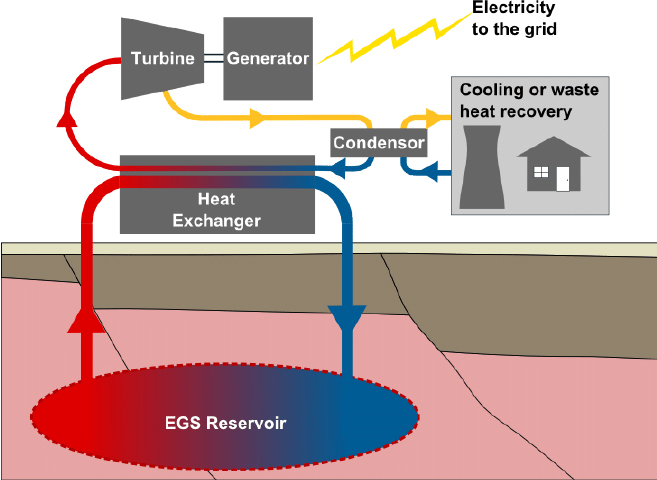

O proceso de xeración de electricidade a partir dunha fonte de calor xeotérmica de baixa temperatura (ou a partir de vapor nunha central eléctrica convencional) implica un proceso que os enxeñeiros denominan ciclo Rankine.Nunha central eléctrica convencional, o ciclo, como se ilustra na figura 1, inclúe unha caldeira, turbina, xerador, condensador, bomba de auga de alimentación, torre de refrixeración e bomba de auga de refrixeración.O vapor xérase na caldeira ao queimar un combustible (carbón, petróleo, gas ou uranio).O vapor pasa á turbina onde, ao expandirse contra as palas da turbina, a enerxía térmica do vapor convértese en enerxía mecánica que provoca a rotación da turbina.Este movemento mecánico transfírese, a través dun eixe ao xerador onde se converte en enerxía eléctrica.Despois de pasar pola turbina, o vapor volve converterse en auga líquida no condensador da central eléctrica.A través do proceso de condensación, a calor non utilizada pola turbina é liberada á auga de refrixeración.A auga de refrixeración é entregada á torre de refrixeración onde a "calor residual" do ciclo é rexeitada á atmosfera.O condensado de vapor é entregado á caldeira pola bomba de alimentación para repetir o proceso.

En resumo, unha central eléctrica é simplemente un ciclo que facilita a conversión de enerxía dunha forma a outra.Neste caso, a enerxía química do combustible convértese en calor (na caldeira), e despois en enerxía mecánica (na turbina) e finalmente en enerxía eléctrica (no xerador).Aínda que o contido enerxético do produto final, a electricidade, normalmente se expresa en unidades de vatios-hora ou quilovatios-hora (1000 vatios-hora ou 1kW-hora), os cálculos do rendemento da planta adoitan facerse en unidades de BTU.É conveniente lembrar que 1 quilovatio-hora é o equivalente enerxético a 3413 BTU.Unha das determinacións máis importantes sobre unha central eléctrica é a cantidade de enerxía necesaria (combustible) para producir unha determinada saída eléctrica.

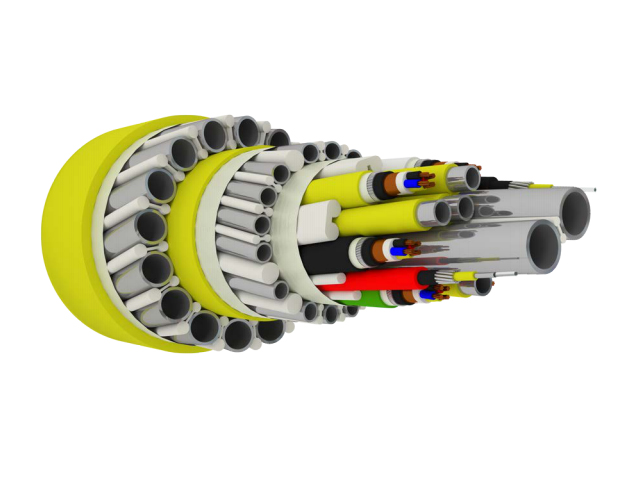

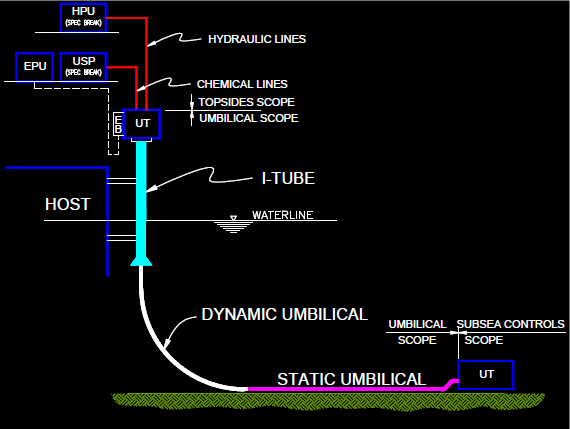

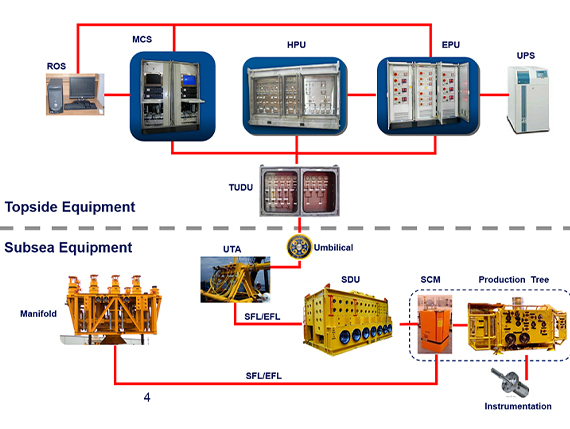

Umbilicais submarinos

Funcións principais

Proporcionar enerxía hidráulica aos sistemas de control submarinos, como para abrir/pechar válvulas

Proporcionar enerxía eléctrica e sinais de control aos sistemas de control submarinos

Entregar produtos químicos de produción para a inxección submarina na árbore ou no fondo do pozo

Entregar gas para operación de elevación de gas

Para entregar estas funcións, pode incluír un umbilical de auga profunda

Tubos de inxección química

Tubos de alimentación hidráulica

Cables de sinal de control eléctrico

Cables de enerxía eléctrica

Sinal de fibra óptica

Tubos grandes para elevación de gas

Un umbilical submarino é un conxunto de mangueiras hidráulicas que tamén poden incluír cables eléctricos ou fibras ópticas, utilizadas para controlar estruturas submarinas desde unha plataforma offshore ou un buque flotante.É unha parte esencial do sistema de produción submarino, sen o cal non é posible unha produción económica sostida de petróleo submarino.

Compoñentes clave

Conxunto de terminación umbilical superior (TUTA)

O conxunto de terminación umbilical superior (TUTA) proporciona a interface entre o equipo de control umbilical principal e o superior.A unidade é un recinto independente que se pode atornillar ou soldar nun lugar adxacente ao colgador umbilical nun ambiente exposto perigoso a bordo da instalación superior.Estas unidades adoitan facerse á medida das necesidades do cliente con vistas á selección de materiais hidráulicos, pneumáticos, de potencia, de sinal, de fibra óptica e de materiais.

A TUTA adoita incorporar caixas de unión eléctrica para os cables de enerxía eléctrica e de comunicación, así como tubos, manómetros e válvulas de bloqueo e purga para as subministracións hidráulicas e químicas adecuadas.

Conxunto de terminación umbilical (UTA) (submarino)

UTA, sentado encima dunha almofada de barro, é un sistema electrohidráulico multiplexado que permite conectar moitos módulos de control submarinos ás mesmas liñas de comunicacións, subministración eléctrica e hidráulica.O resultado é que moitos pozos poden controlarse a través dun só umbilical.Desde a UTA, as conexións aos pozos individuais e aos SCM realízanse con conxuntos de puentes.

Cables voadores de aceiro (SFL)

Os cables voadores proporcionan conexións eléctricas/hidráulicas/químicas desde a UTA ata árbores individuais/vainas de control.Forman parte do sistema de distribución submarino que distribúe as funcionalidades umbilicais aos seus obxectivos de servizo previstos.Normalmente instálanse despois do umbilical e están conectados por ROV.

Materiais umbilicais

Dependendo do tipo de aplicación, normalmente están dispoñibles os seguintes materiais:

Termoplástico

Pros: é barato, entrega rápida e resistente á fatiga

Contras: Non apto para augas profundas;problema de compatibilidade química;envellecemento, etc.

Acero inoxidable dúplex Nitronic 19D revestido de zinc

Pros:

Menor custo en comparación co aceiro inoxidable superdúplex (SDSS)

Maior límite de fluencia en comparación co 316L

Resistencia á corrosión interna

Compatible para o servizo de inxección hidráulica e a maioría de produtos químicos

Cualificado para servizo dinámico

Contras:

Requírese protección externa contra a corrosión: zinc extruído

Preocupacións pola fiabilidade das soldaduras de costura nalgúns tamaños

Os tubos son máis pesados e grandes que os SDSS equivalentes: problemas de colgar e instalación

Aceiro inoxidable 316L

Pros:

Baixo coste

Necesita pouca ou ningunha protección catódica por curta duración

Resistencia de rendemento baixa

Competitivo con termoplástico para amarres de baixa presión e augas pouco profundas, máis baratos para unha vida útil curta en campo

Contras:

Non cualificado para o servizo dinámico

susceptible a picaduras de cloruro

Aceiro inoxidable súper dúplex (equivalente a resistencia a picaduras - PRE >40)

Pros:

Alta resistencia significa diámetro pequeno, peso lixeiro para a instalación e colgar.

A alta resistencia ao agrietamento por corrosión por tensión en ambientes de cloruro (equivalente de resistencia á picadura > 40) significa que non se require ningún revestimento nin CP.

O proceso de extrusión significa que non hai soldaduras de costura difíciles de inspeccionar.

Contras:

Debe controlarse a formación de fases intermetálicas (sigma) durante a fabricación e a soldadura.

O custo máis alto e os prazos de entrega máis longos dos aceiros utilizados para os tubos umbilicais

Aceiro carbono revestido de zinc (ZCCS)

Pros:

Baixo custo en relación ao SDSS

Cualificado para o servizo dinámico

Contras:

Costura soldada

Menor resistencia á corrosión interna que 19D

Diámetro pesado e grande en comparación co SDSS

Posta en funcionamento umbilical

Os umbilicais recentemente instalados normalmente teñen fluídos de almacenamento.Os fluídos de almacenamento deben ser desprazados polos produtos previstos antes de ser utilizados para a produción.Hai que ter coidado para detectar posibles problemas de incompatibilidade que poidan producir precipitados e provocar que os tubos umbilicais se tapen.Requírese un fluído tampón adecuado se se espera unha incompatibilidade.Por exemplo, para poñer en marcha unha liña de inhibidores de asfalteno, é necesario un disolvente mutuo como EGMBE para proporcionar un tampón entre o inhibidor de asfalteno e o fluído de almacenamento, xa que normalmente son incompatibles.